柱塞泵是油气开采过程中的重要设备,广泛用于压裂、固井和注水等作业过程。作为柱塞泵的关键零部件,柱塞杆在工作过程中易遭受高频往复运动的摩擦损伤以及介质腐蚀和硬质颗粒的冲蚀,其使用寿命只有15~35天。

长庆油田共有数千台注水泵,每年会产生大量的废旧柱塞杆,陕西天元智能再制造股份有限公司多年来本着以修旧利废、为企业实现降本增效的目的,针对废旧柱塞杆开展了以高速激光熔覆技术为核心的再制造及表面强化技术开发与应用。

失效的柱塞杆

传统的柱塞杆表面处理工艺有电镀、喷焊等。

电镀由于存在环境污染和镀层性能差等问题,已逐渐被淘汰;

喷焊Ni60技术虽可获得合适的表面强化层性能,但由于热输入大,不仅对基体力学性能有明显影响,而且变形严重,机加工后有效熔覆层厚度均匀性较差,易使柱塞杆连接处变形而导致工件报废。因此火焰喷焊技术不适用于柱塞杆再制造,且采用该项技术进行表面强化的柱塞杆也不适合用于再制造毛坯。

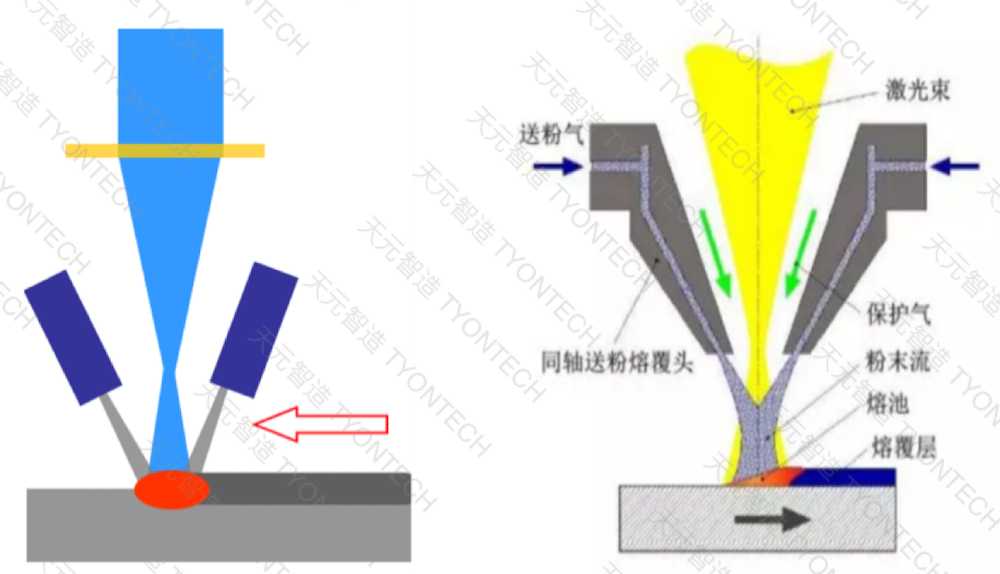

区别于传统激光熔覆,高速激光熔覆通过改变激光与粉末的作用过程,在熔池之上将粉末融熔或半融熔,将融熔或半融熔状态的液体流送入熔池内,形成冶金结合的表面涂层,其熔覆效率与表面质量均得以提升。与喷焊和传统激光熔覆相比,具有效率高、热输入小、稀释率较小、可熔覆薄层、表面平整、后续加工量小等优势。

传统激光熔覆(左)与高速激光熔覆(右)的区别

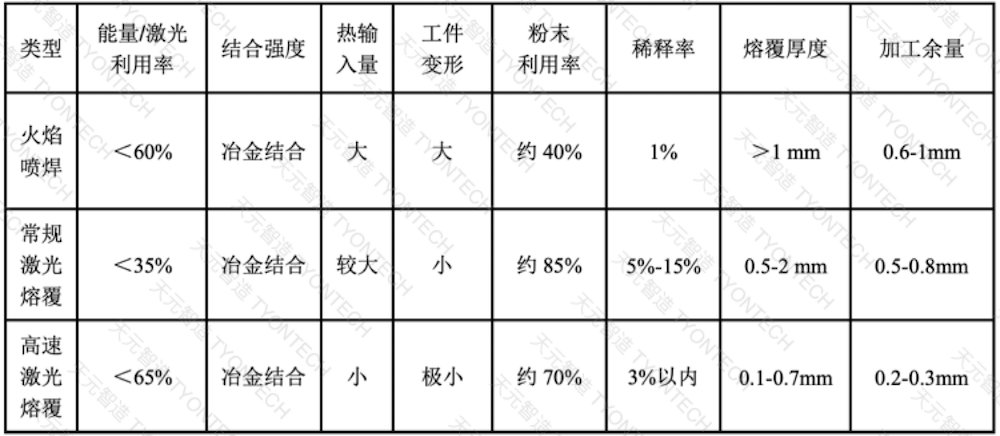

从高速激光熔覆和常规激光熔覆的参数对比中不难看出:高速激光熔覆在产品质量和对基体影响等方面具有明显优势。不仅可用于表面强化,也可用于柱塞杆再制造。

常规激光熔覆和高速激光熔覆对比

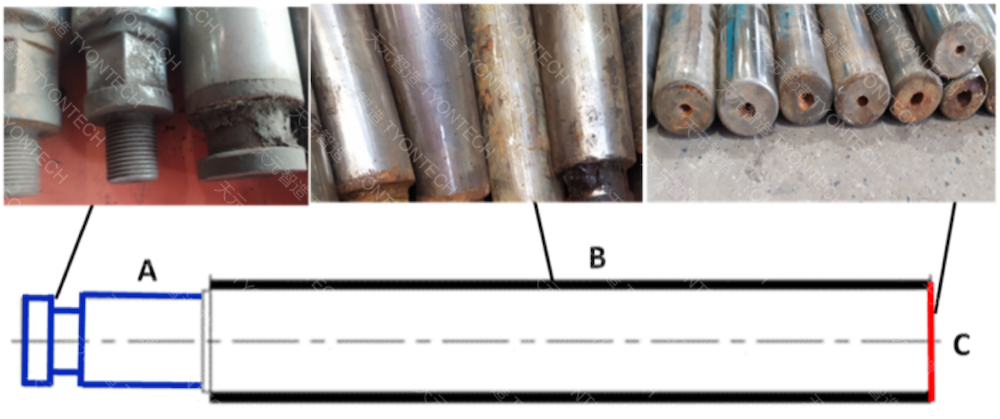

根据工作性质和损坏方式的差异,将柱塞杆按外表面分成A、B、C三个区域(如下图):

1、A区域为柱塞杆和十字头挺杆连接位置,此处由于尺寸的减小和突变,是整个工件的力学薄弱区,易发生断裂和变形,存在轻微点蚀和锈蚀,做好表面去污除锈和裂纹检测即可;

2、B区域是柱塞杆的主要工作面,也是易损面,表面存在明显的划伤和点蚀坑,是高速激光熔覆再制造的主要部位;

3、C区域是柱塞杆和液体直接接触的端面,存在明显的腐蚀,特别是中心孔处腐蚀严重(或泥沙冲蚀),对于较深的腐蚀或冲蚀坑洞(超过2mm)先采用手工氩弧焊恢复尺寸再进行高速激光熔覆处理。

柱塞杆不同区域的损伤方式

柱塞杆高速激光熔覆中(左)、熔覆后(中)、机加工后(右)

用高速激光熔覆技术进行再制造或表面强化柱塞杆具有以下特点:

1)热输入低、变形小、效率高、熔覆层厚度均匀、对基体寿命损伤小;

2)运用高速激光熔覆进行表面强化的柱塞杆,使用后还可进行再制造,节省了杆体的原材料采购成本和部分机加工作;

3)高速激光熔覆稀释率不超过3%,较薄的熔覆层厚度(0.2mm)就可以满足要求,减少粉末浪费;

4)高速激光熔覆表面粗糙度低至Ra12.8µm,可直接进行磨床加工。

5)高速激光熔覆金属基复合粉末熔覆层硬度大于HRC55,熔覆层的耐磨耐腐蚀和耐冲蚀性能不低于喷焊Ni60,熔覆层厚度均匀,机加工后熔覆层厚度差别在5微米以内,柱塞杆使用寿命得到大幅度提升。

6)以高速激光熔覆技术为核心的整个柱塞杆再制造生产环节绿色、环保、无污染。

通过采用绿色环保的高速激光熔覆技术进行表面强化,使柱塞杆使用寿命显著提高,延长更换周期,减少设备运维成本;此外,以高速激光熔覆技术为核心的废旧柱塞杆再制造,不仅可提高产品的使用寿命,降低生产运营成本,更可实现开源节流及明显的社会、环境、经济效益。