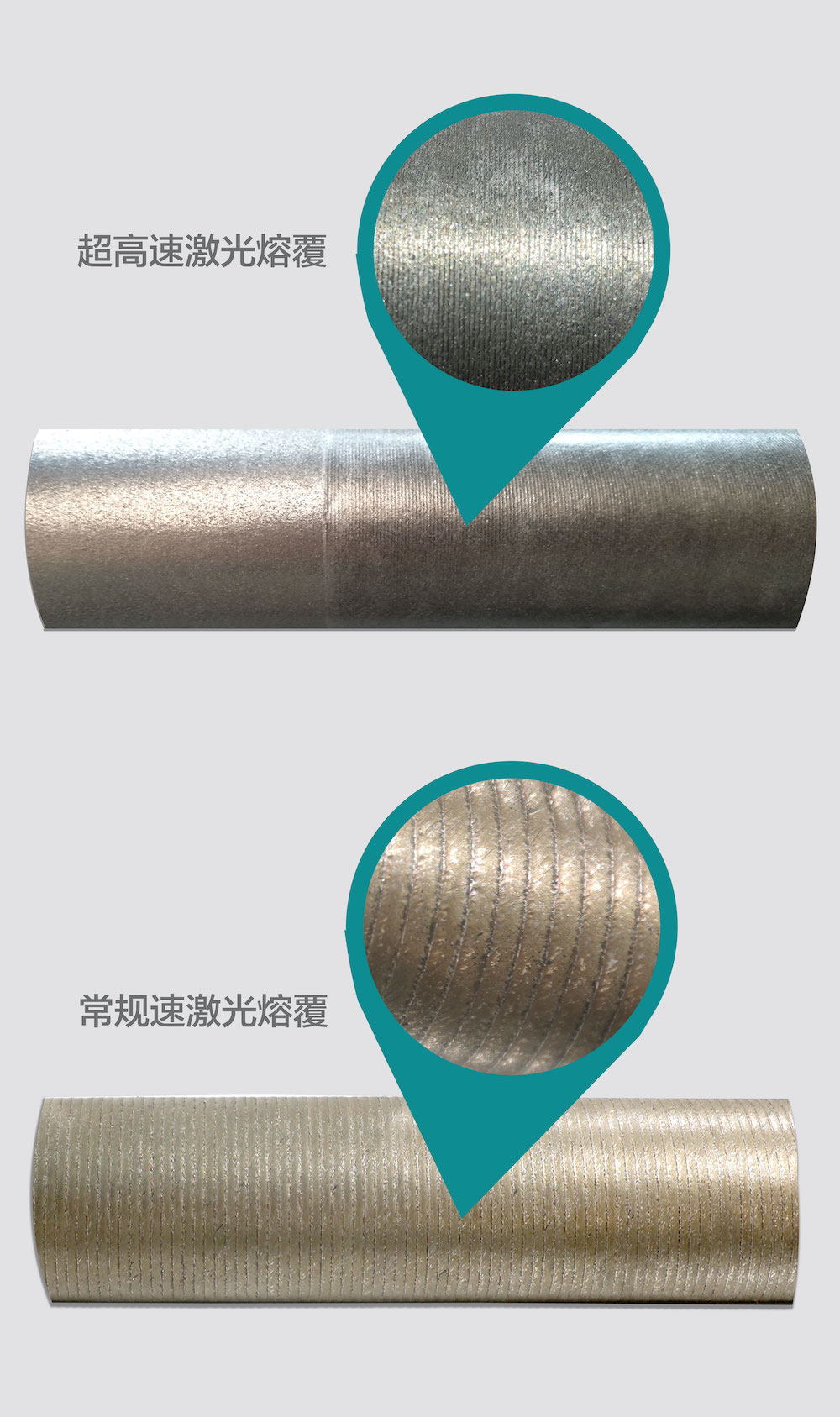

超高速激光熔覆技术采用半导体光纤输出激光器或光纤激光器输出高能激光束,通过精密设计的高速激光熔覆头和高转速或移动速度的运动机构,将激光束与粉束、惰性气体气流的精密耦合,使一部分激光能量用于加热粉束,另一部分穿透粉束的激光束加热基材,粉末在进入熔池之前加热至很高的温度或熔化状态,缩短了粉末熔化所需的时间,因此可以实现非常高的熔覆线速度(线速度最高可达200m/min,普通激光熔覆最高2m/min)。该技术被认为当前可替代电镀技术最具竞争力的工艺。

1、技术工艺与优势

(1)激光能量利用率高。超高速激光熔覆技术由于精密设计了激光束、粉束与惰性气体气流的耦合结构,使得大部分的激光束能量作用于粉末和工件,减少了激光的反射和散射损耗,大幅度提高的激光能量利用效率。而常规同轴送粉激光熔覆技术和旁轴送粉激光熔覆技术的激光束直接照射熔池,熔池表面非常光滑,具有很高的激光反射率,因此这两种激光熔覆技术的激光能量利用率约35%左右;而超高速激光熔覆技术的激光束穿过粉束照射熔池,大部分激光能量被粉束吸收,因此激光能量利用率高达65%左右.同时,相对较低的激光熔覆功率,对基体的热影响极小、零件变形量小。

(2)熔覆效率高。超高速激光熔覆技术由于其较高的激光能量利用率,再配合非常高的熔覆线速度和较薄的熔覆层,可实现非常高的熔覆效率,超高速激光熔覆线速度20-200m/min,熔覆面积效率0.8-1.2㎡/h(由涂层厚度决定);粉末利用率可高达95%以上。

(3)熔覆层稀释率低。超高速激光熔覆技术由于较高的熔覆线速度,熔池的存在时间非常短,因此其熔覆层的低稀释率<1%,熔覆金属保持所属的独立特性。

(4)材料的适用性广泛。可适用于铁基、镍基、钴基、铜合金、复合材料等多种材料体系,尤其适合高耐磨性好的硬质不锈钢耐蚀涂层硬度可达HRC50以上,超硬耐磨涂层硬度可达HRC65以上。

(5)熔覆金属表面平整度佳。后续无需车削加工,可直接精磨或者抛光。

2工艺属性

天元智造采用超高速激光熔覆技术主要用于提高零件表面的耐磨、耐腐蚀、耐高温以及抗氧化等性能,从而达到表面改性或修复的目标。

由于超高速激光熔覆技术在本质上改变了粉末的熔化位置,使粉末在工件上方就与激光交汇发生熔化,而后均匀熔覆于工件表面。因加工过程热输入低,非常适用于热敏感材料、薄壁件与小尺寸构建的涂层制备,而且可用于全新的材料组合,例如在铸铁、钛基材料上进行熔覆,这是常规激光熔覆技术无法实现的。

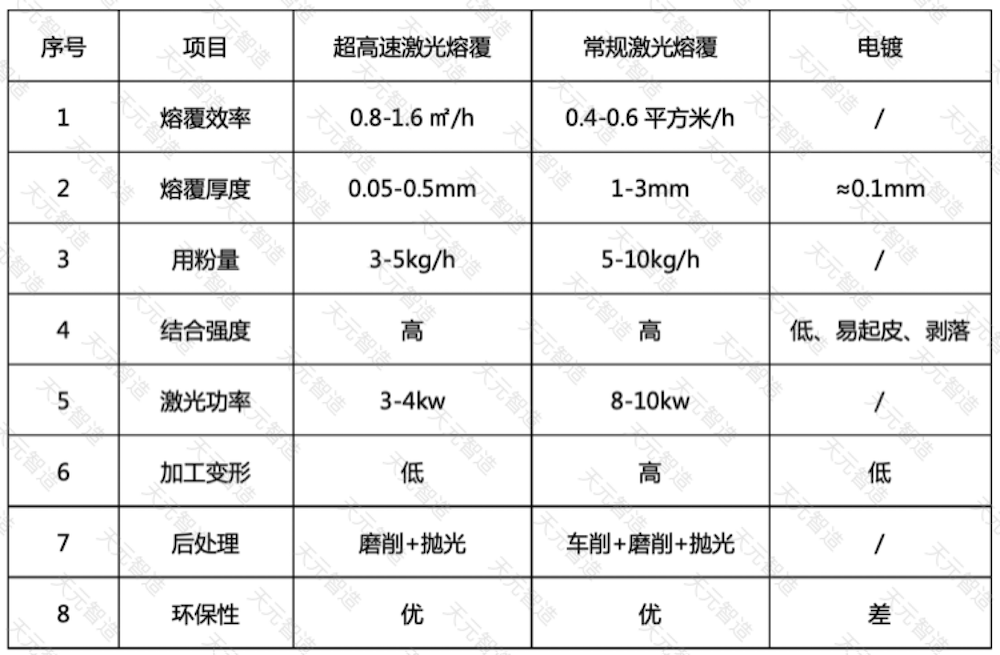

超高速激光熔覆技术与其他技术对比分析

3技术应用

超高速激光熔覆技术设备打破了常规熔覆的许多应用限制,应用领域广,因超高速激光熔覆技术制备的熔覆层较薄,目前主要用于轴类、盘类等零件表面耐腐蚀、耐磨或其他特殊性能涂层的快速制备,可代替电镀技术。例如:油缸、立柱、轧辊、主轴、刹车片等等。在煤炭、轨道交通、炼钢、海洋作业平台、钻探、重型机械等多个行业的设备再制造及新品零件表面的预保护涂层制备。

西安天元增材制造高端装备有限公司作为陕西天元智能再制造有限公司旗下全资子公司,基于天元智造在激光增材再制造领域取得的研发及产业化优秀成果,面向工业企业提供高性能、原创、实用的激光熔覆增材设备及其全套解决方案。超高速激光熔覆设备作为天元增材销售的高端装备之一,将为不同产业的用户提供工艺诊断及全套工艺流程服务。