技术介绍

宽光斑激光熔覆技术也叫侧向送粉激光熔覆技术,是以半导体激光器产生的高能激光束为能量源,经光纤系统传输至激光熔覆头,经熔覆头扩束、准直、积分、聚焦后在焦平面形成矩形光斑,携带高能量的激光束瞬间会熔化由送粉系统输送至光斑处的粉末,通过工件的相对移动实现熔覆层制备。

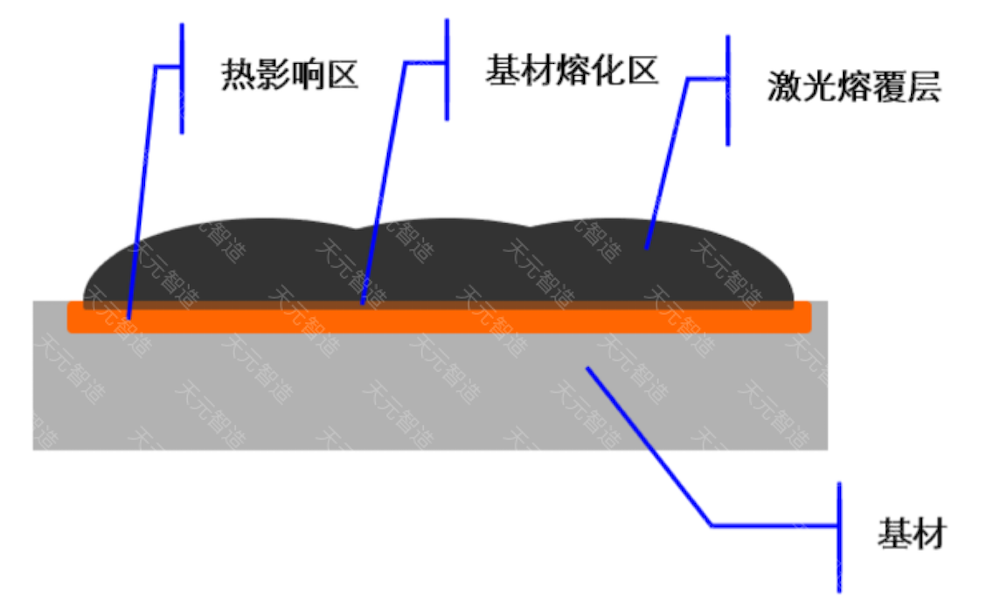

宽光斑激光熔覆层的组成

先进性阐述

天元智造自2011年起致力于液压支架油缸内外壁增材再制造技术的研究与应用。目前已形成了技术特色与性能明显的油缸外壁增材再制造解决方案。

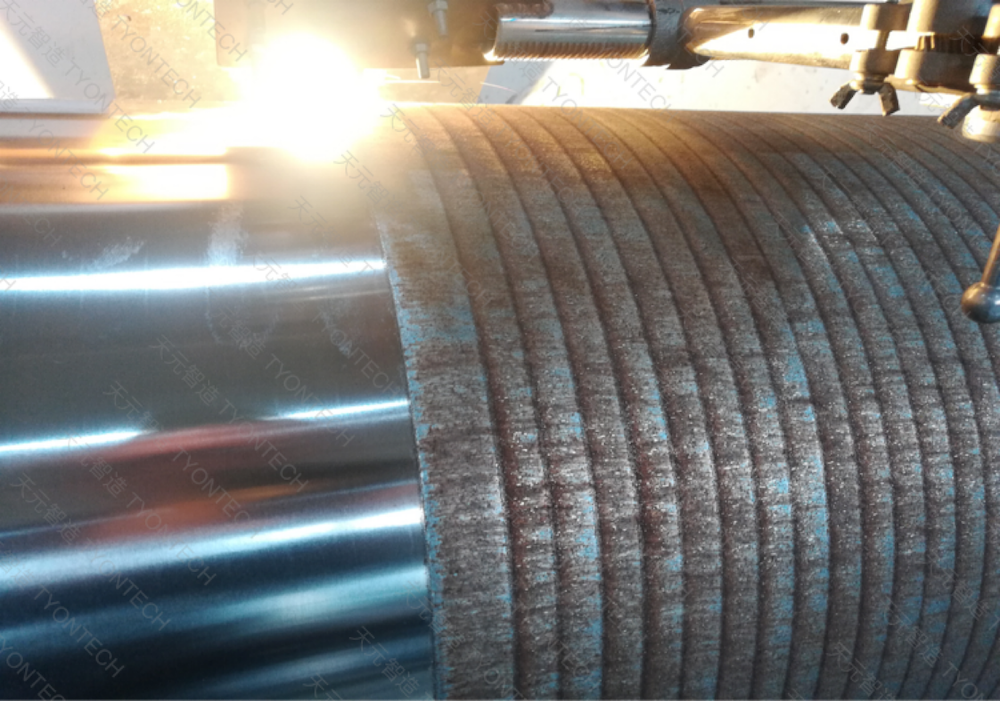

宽光斑激光熔覆过程

天元智造根据油缸的具体直径、壁厚等参数,设计开发了光斑尺寸(长*宽)为12*2,14*2,18*2,24*3和28*3mm的等系列化的激光熔覆头以及对应的送粉系统,可很好的适应不同种类的油缸。

宽光斑激光熔覆的主要特点是采用高能激光束作为高能热源,经过激光发生器产生激光和外光路传输和聚焦,形成能量密度很高的光束,实现金属基材表面的熔焊工艺,其工艺性优于常规电弧类熔焊方法。

宽光斑激光熔覆后的油缸

工艺特点

稀释率小,即基材对熔覆层的影响小,单层稀释率为5~10%可控;

熔覆厚度可控,单层熔覆有效厚度可控为0.5~2mm,可进行多层堆垛式激光熔覆;单条熔覆宽度0.5~30mm,多条搭接熔覆,可实现大面积激光熔覆;

热影响区小,熔覆层与基材结合处形成激光束对工件的热影响区,其范围很小,约1.0-2mm。

激光熔覆工作距离较大,即熔覆头距离工件表面的距离为15~20mm,工艺实施方便,工艺可控性强。

技术优势

材料利用率高。相比同轴送粉而言,宽光斑激光熔覆材料利用率可达95%以上。

熔覆效率高。由于采用矩形光斑方案,在保证熔覆方向光斑的能量密度不变的情况下,可以采用加大激光功率和光斑宽度的方式,使得熔覆效率大幅提升。目前实际生产中单道熔覆宽度可达30mm以上,熔覆效率可达到1m²/h或12Kg/h。

无惰性气体消耗。一方面,旁轴送粉激光熔覆技术一般采用重力送粉器,不需要消耗惰性气体;另一方面,由于采用预置送粉,气流会影响粉末的预置与堆积,所以熔覆头没有专门的惰性气体保护功能。因此,旁轴送粉激光熔覆技术除了需要使用压缩空气以外,不需要消耗其他气体。从成本的角度而言,节省了较多的惰性气体成本;从技术角度而言,该技术对粉末材料的抗氧化性有一定的要求,限制了其应用领域。

天元智造再制造液压支架油缸产品展示

技术应用

旁轴送粉激光熔覆技术由于效率高、成本低,适用于大、中、小型各种进口、国产支撑传动轴类、承受载荷轴类、传递扭矩轴类零件的再制造和新品表面预防护。

例如:电机转子、减速箱传动轴、风电主轴、盾构机主轴、轧钢机轧辊、煤炭和工程机械液压油缸等零件。

西安天元增材制造高端装备有限公司作为陕西天元智能再制造有限公司旗下全资子公司,基于天元智造在激光增材再制造领域取得的研发及产业化优秀成果,面向工业企业提供高性能、原创、实用的激光熔覆增材设备及其全套解决方案。宽光斑激光熔覆设备作为天元增材销售的高端装备之一,将为不同产业的用户提供工艺诊断及全套工艺流程服务。